Misturador ideal para fábricas de tintas: Como escolher sem errar.

83% das falhas na fabricação de tintas surgem na agitação.

Mesmo com matérias-primas nobres e fórmulas precisas, se o misturador estiver mal dimensionado, sua fábrica perderá rendimento, homogeneidade e estabilidade de cor. A verdade é simples: a performance da sua tinta começa no equipamento de mistura, seja ele no fluxo radial ou axial.

A performance da tinta começa — e pode terminar — no agitador. É ali que acontece (ou não) a dispersão eficaz de pigmentos, cargas e aditivos. Um erro técnico nessa escolha compromete toda a cadeia de produção.

E é justamente por isso que 83% dos problemas de homogeneização e dispersão, formação de coágulos e instabilidade de cor têm origem em um misturador mal dimensionado ou mal posicionado.

Neste guia, você vai entender quais critérios técnicos realmente importam na escolha do misturador ideal para sua fábrica de tintas — seja ela base água ou solvente. Vamos direto ao ponto, com foco em eficiência, estabilidade e performance de batelada.

Navegue no conteúdo com facilidade:

1. Por que a escolha do misturador impacta diretamente a qualidade da tinta?

2. Conheça os 6 fatores técnicos que definem o misturador ideal para tintas.

3. Comparativo técnico dos misturadores mais usados em tintas.

4. Erros comuns ao escolher um misturador para tintas.

5. Case Real: ARA-S substitui Disco Cowles com ganhos de até 28%.

6. Conclusão: O misturador é o ponto-chave entre matéria-prima e excelência.

1. Por que a escolha do misturador impacta diretamente a qualidade da tinta?

A tinta não é um líquido qualquer. É um sistema coloidal que exige controle rigoroso de viscosidade, dispersão e estabilidade. Sua formulação envolve resinas, pigmentos, solventes, aditivos e cargas que precisam ser dispersos e estabilizados de forma controlada. E isso só é possível com o misturador correto – não o mais barato, não o mais popular: o mais compatível.

Escolher o agitador inadequado pode resultar em:

-

Pigmentação irregular e baixa cobertura.

-

Formação de grumos e bolhas microscópicas.

-

Tempo excessivo de batelada.

-

Falhas reológicas e variação entre lotes.

-

Desperdício de matéria-prima e retrabalho.

Fabricar tinta, especialmente a linha imobiliária, pode parecer simples à primeira vista. As matérias-primas estão disponíveis no mercado, e as fórmulas básicas são amplamente conhecidas. De fato, iniciar uma produção é relativamente acessível — muitos fabricantes entram no setor acreditando que o maior desafio será vender. Mas a realidade é outra: o verdadeiro diferencial está em manter os custos sob controle, lote após lote, sem perder qualidade, estabilidade e desempenho de aplicação.

É nesse ponto que a fluidodinâmica do processo assume um papel central. Um misturador bem projetado não apenas dispersa os pigmentos — ele reduz o consumo de energia, evita perdas por sedimentação, diminui o tempo de batelada e garante que cada ingrediente se integre da forma mais eficiente possível ao sistema. A escolha do agitador, neste contexto, não é um detalhe técnico — é uma decisão estratégica que impacta diretamente a margem de lucro da fábrica.

Leia também:

- 31 maiores fábricas de tintas do Brasil.

- Sua Fábrica de tintas merece mais que um disco cowles. Conheça a ARA-S.

- 5 maiores desafios para quem produz tintas.

2. Conheça os 6 fatores técnicos que definem o misturador ideal para tintas:

O misturador ideal não apenas homogeneiza: ele cria zonas de alta energia mecânica nos pontos certos, gerando fluxo radial, axial ou misto conforme a necessidade da formulação.

Ao avaliar o misturador ideal para sua fábrica, você deve considerar:

1. Tipo de tinta:

-

Tinta imobiliária, automotiva, flexográfica ou industrial? Tintas base água ou solvente reagem de formas diferentes ao cisalhamento.

2. Viscosidade do produto:

- Cargas médias: Disco Cowles (alto cisalhamento).

-

Tintas espessas e pigmentadas: ARA-S (fluxo híbrido).

3. Volume da batelada:

-

Acima de 300 litros, a escolha da hélice muda drasticamente os resultados.

4. Características do tanque:

-

Altura vs. diâmetro, defletores, fundo cônico ou plano — cada parâmetro interfere no tipo de fluxo.

5. Matéria-prima envolvida:

-

Dióxido de titânio, caulim, resinas, cargas voláteis ou abrasivas exigem hélices específicas.

6. Tempo de batelada esperado:

-

Misturadores de engenharia otimizada podem reduzir até 30% do tempo de batelada sem comprometer a qualidade.

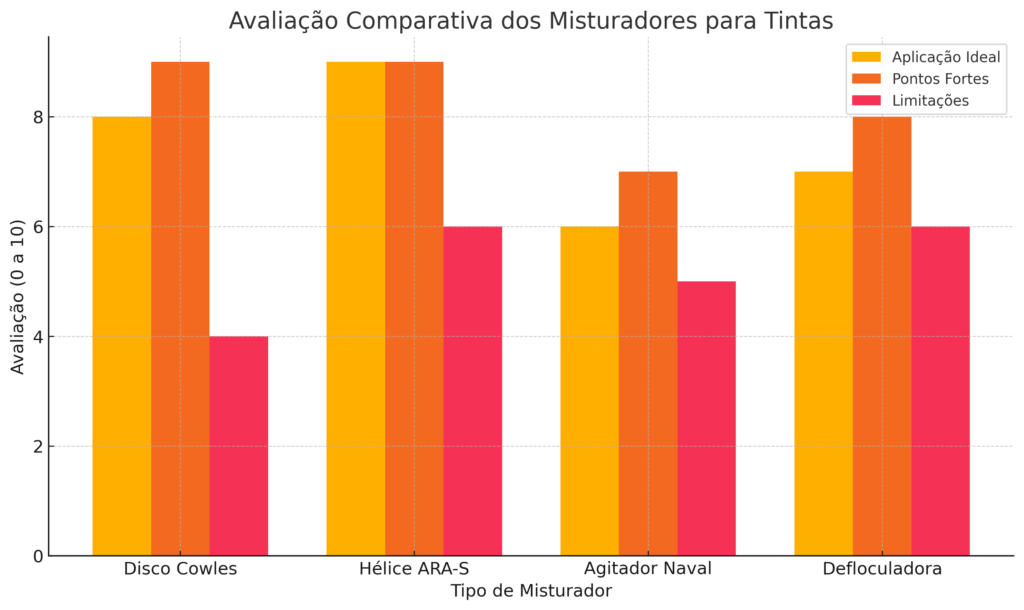

3. Comparativo técnico dos misturadores mais usados em tintas:

| Tipo de Misturador | Melhor Aplicação | Pontos Fortes | Limitações |

|---|---|---|---|

| Disco Cowles | Dispersão de pigmentos e cargas | Alto cisalhamento e quebra rápida de partículas | Baixa eficiência em tanques altos ou com alta viscosidade |

| Hélice ARA-S | Tintas densas, pigmentadas ou com cargas | Fluxo híbrido, evita cavitação e bolhas | Custo superior ao Cowles, mas com melhor resultado final |

| Agitador Naval | Tintas leves | Elevado poder de movimentação | Bolhas e excesso de dissipação. |

| Defloculadora | Nivelamento e controle de reologia | Redução de floculação e ganho em brilho | Requer ajustes finos e processo controlado |

Leia: 4 misturadores mais utilizados para fabricação de tintas.

4. Erros comuns ao escolher um misturador para tintas:

-

Comprar por preço e não por projeto.

-

Ignorar o comportamento reológico do fluido.

-

Desconsiderar torque, rotação e tempo de residência.

-

Usar tanques reaproveitados sem correção geométrica.

-

Subestimar a importância da engenharia de aplicação.

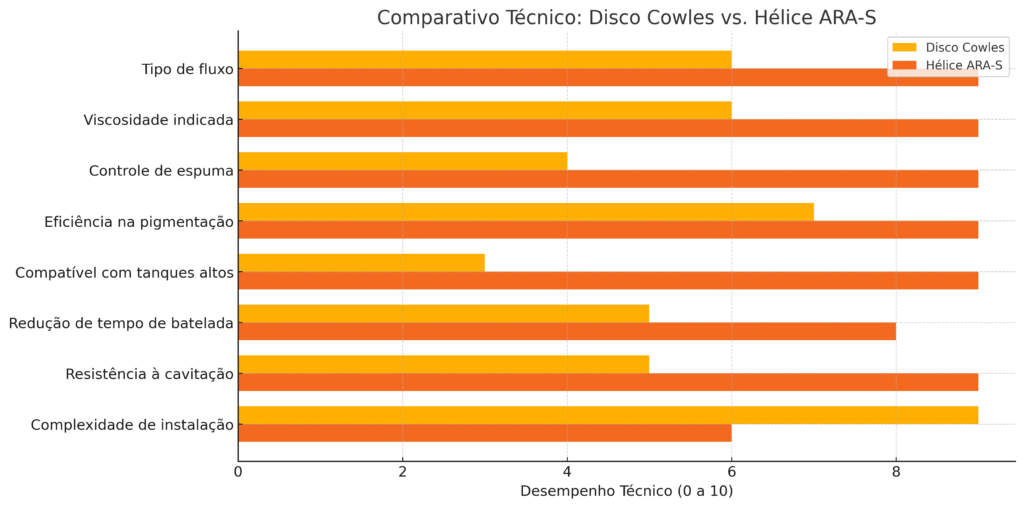

5. Case Real: ARA‑S substitui Disco Cowles com ganhos de até 28%.

Uma fabricante de tintas imobiliárias no interior de São Paulo enfrentava excesso de coágulos e tempo elevado de batelada. Após a troca do Disco Cowles por um agitador com Hélice ARA‑S em aço inox de 4mm, os resultados foram:

-

Redução de 28% no tempo de mistura.

-

Eliminação quase total de microbolhas.

-

Ganho de 17% na estabilidade da cor após 30 dias.

| Critério Técnico | Disco Cowles | Hélice ARA‑S |

|---|---|---|

| Tipo de fluxo | Radial | Híbrido (radial + axial) |

| Indicado para viscosidade | Média | Alta ou variável |

| Controle de espuma | Baixo | Alto |

| Eficiência em pigmentação | Alta (curto prazo) | Muito alta (sustentável) |

| Compatível com tanques altos | Não recomendado | Sim |

| Redução de tempo de batelada | Média | Alta |

| Resistência à cavitação | Média | Elevada |

| Complexidade de instalação | Baixa | Média |

Agitador ARA-S: Engenharia para Tintas Exigentes

Desenvolvido com dupla indução de fluxo, o ARA-S reduz o consumo de energia, elimina retrabalhos e oferece uma homogeneização altamente eficaz.

Ideal para bateladas entre 300 e 5.000 litros com formulações complexas, seu design evita vórtices ineficazes e melhora a transferência de massa sem agredir os componentes.

Resultados práticos:

-

Aumento da produtividade

-

Menor consumo de insumos

-

Lotes mais estáveis e com melhor acabamento

Disco Cowles: Quando usar?

O Disco Cowles ainda é eficiente na moagem e dispersão de cargas de fácil quebra, como carbonato ou pigmentos simples, especialmente em viscosidades intermediárias. Porém, sua performance cai em tanques altos, formulações viscosas e processos onde o controle de espuma é essencial.

6. Conclusão: O misturador é o ponto-chave entre matéria-prima e excelência.

Não existe um misturador genérico que funcione para todos os processos. Existe o ideal para o seu produto, seu tanque e seu resultado. Ignorar isso é pagar o preço invisível da ineficiência.

Se você quer precisão, estabilidade e alta performance na produção de tintas, converse com a engenharia da Só Hélices. Temos especialistas que realizam análise hidrodinâmica, modelagem de fluxo e simulações CFD para garantir o equipamento exato para sua fórmula.

Solicite uma análise técnica do seu processo de mistura ou (11) 98478-7001 | [email protected].

Quer saber qual misturador é ideal para a sua fábrica?

Agende uma consultoria técnica gratuita com a engenharia da Só Hélices. Clique aqui para falar com um especialista no WhatsApp

Saiba mais sobre a ARA-S

Visite nossa página de misturadores

Conheça nossa loja online de disco cowles