Tipos de impulsores e agitadores para tanques e béquers mais utilizados pelas indústrias brasileiras.

Reunimos neste post os principais impulsores e agitadores utilizados em tanques e béquers no Brasil. Alguns variam conforme o objetivo do processo — suspensão de sólidos, dispersão de pigmentos, homogeneização, transferência de calor ou dissolução — e conforme as propriedades do fluido, como viscosidade e sensibilidade ao cisalhamento.

Dada a diversidade de plantas industriais (das mais antigas até as mais modernas), a cultura nacional valoriza a facilidade de manutenção e a capacidade de adaptar equipamentos importados ou de gerações anteriores (tanques misturadores ou agitadores mecânicos) com novos dispositivos de homogeneização, comumente conhecidos por: hélices ou impulsores.

Como escolher um agitador para tanque ou béquer?

A escolha do impulsor adequado deve considerar três parâmetros críticos: a faixa de viscosidade e sensibilidade ao cisalhamento do produto; a necessidade predominante entre suspensão, homogeneização ou dispersão; e a geometria do tanque — como fundo cônico, presença de baffles e perfis de aquecimento — além da potência disponível do conjunto motor/agitador.

O dimensionamento adequado do diâmetro do impulsor em relação ao diâmetro do tanque, a velocidade de rotação e o posicionamento do eixo — centralizado ou excêntrico — são decisivos para evitar zonas mortas e otimizar o tempo de mistura.

Materiais como aço inox 304 ou 316L são os mais utilizados no mercado brasileiro devido à resistência química, durabilidade e facilidade de limpeza, especialmente nas indústrias farmacêutica, cosmética e alimentícia.

Recomendação Técnica:

Em laboratório, recomenda-se iniciar com agitadores magnéticos para provas preliminares e migrar para hélices pequenas – acopladas em um agitador mecânico – na escala-piloto quando o processo exigir dispersão, energia mais elevada ou controle de granulometria.

Nos tanques industriais, a combinação entre um agitador dispersor, como disco ou turbina, e um impulsor de alta viscosidade, como âncora com raspadores, costuma ser a solução ideal para produtos espessos que também precisam de limpeza contínua das paredes do tanque.

Tipos de impulsores e agitadores para tanques e béquers.

Tipo de Impulsor | Características do Fluxo | Faixa de Viscosidade | Aplicações Típicas |

1. Hélice (Propulsor) | Radial (alto bombeamento e cisalhamento). | Alto (10.000 a15.000 cP). Sendo o intervalo de viscosidade 10⁰-10⁴ cP. | Homogeneização geral, mistura de líquidos imiscíveis, quebra molecular (média) e aceleração de reações químicas (cisalhamento quebra aglomerados). |

2. Turbina Rushton (Pás) | Axial/ Misto (elevado bombeamento, médio cisalhamento). | Baixa a Moderada (500 a 8.000 cP). Sendo o intervalo de viscosidade 10⁰-3×10⁴ cP. | Dispersão de gases em líquidos, emulsificação, quebra de aglomerados e mistura de fluidos viscosos. |

3. Pás Retas/ Planas (Tipo Pá) | Radial/ Misto (moderado bombeamento, baixo cisalhamento. | Baixa a Média (500 a 5.000 cP). Sendo o intervalo de viscosidade 10²-3×10⁴ cP. | Agitação Geral, Dissolução de líquidos miscíveis, suspensão de sólidos leves, transferência de calor e massa (mover grandes volumes de fluido). |

4. Âncora ou Helicoidal | Axial/ Misto (fluxo próximo às paredes do tanque). | Muito alta (pastas, fluidos densos – acima de 25.000 cP). Sendo o intervalo de viscosidade 10²-2×10³ cP. | Mistura de fluidos muito consistentes, onde o movimento precisa alcançar todo o volume próximo à parede (evita incrustações). |

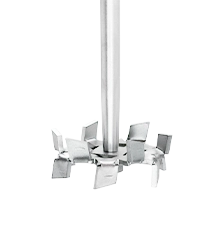

5. Disco Cowles (Dentes) | Radial (cisalhamento). | Alta e Média (abaixo de 14.000 cP). Sendo o intervalo de viscosidade 10³-x10⁵ cP. | Intensifica o movimento linear do fluxo, do núcleo às extremidades. |

6. ARA-S (Dentes Conjugados) | Radial/ Misto (altíssimo cisalhamento) | Alta e Média (abaixo de 14.000 cP). Sendo o intervalo de viscosidade 10³-x10⁵ cP. | Potencializa o fluxo conjugado, que se move da fase alfa para a fase beta no interior do recipiente (tanque ou béquer) |

Quer conhecer outros modelos de hélices, converse com nossos consultores: (11) 98478-7001.