Estratégias Infalíveis para Evitar a Formação de Espuma

No processo de mistura, a execução adequada de cada etapa é crucial para garantir a qualidade do produto.

A sequência começa com a ordenha, que pode ser realizada manualmente ou por meio de máquinas, dependendo da escala da produção e dos métodos adotados.

A segunda etapa, o leite fresco é direcionado para a usina, onde passa por transformações para se tornar uma variedade de produtos lácteos.

A terceira etapa envolve a pasteurização, um processo térmico amplamente utilizado na indústria alimentícia para reduzir a carga microbiana em líquidos, incluindo leite. Os tanques, na quarta etapa, desempenham um papel essencial, sendo utilizados para armazenar, processar ou transportar líquidos, gases ou sólidos em grande escala.

A quinta etapa, a embalagem, é fundamental para a preservação da qualidade, segurança e durabilidade do leite. É importante notar que a formação de espuma ocorre durante o processo de mistura, geralmente na quarta etapa.

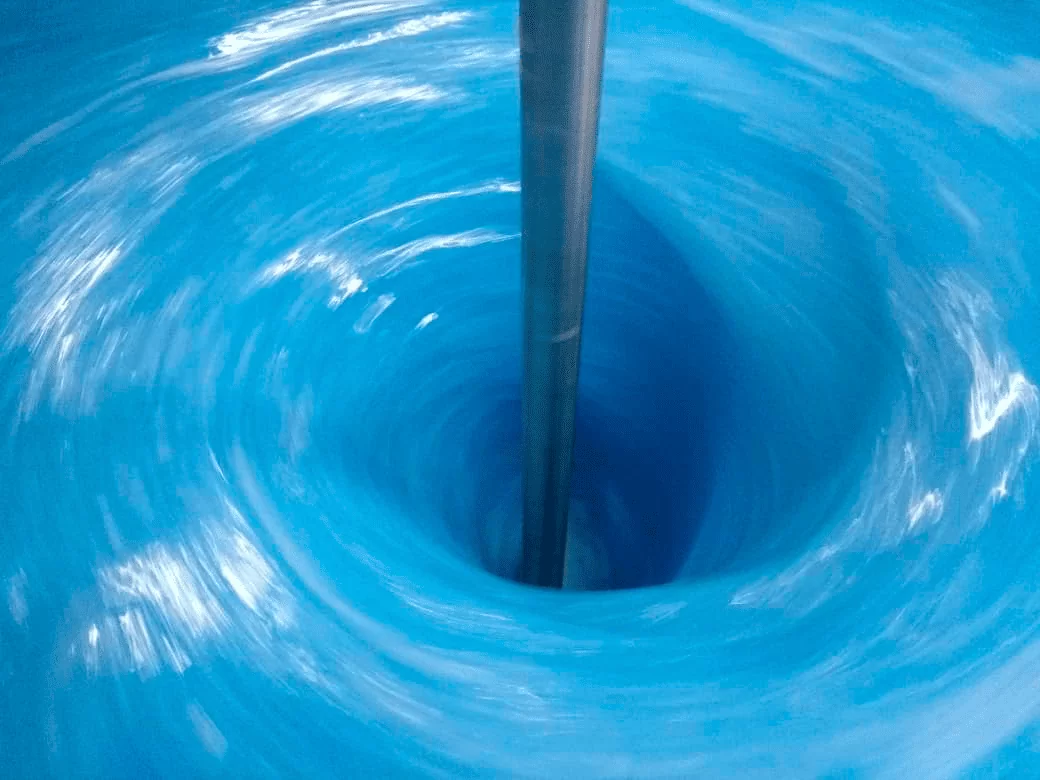

A formação de espuma no início do processo pode prejudicar significativamente a eficiência. O fenômeno é causado pela adição de pós, sólidos ou outras substâncias ao líquido, resultando no aprisionamento de ar quando esses componentes entram em contato com o líquido. Isso inicia o processo de formação de espuma.

Para evitar esse problema, especialmente em processos industriais de mistura de leite, é comum empregar equipamentos e técnicas específicas. Misturadores e agitadores são projetados para operar de maneira a reduzir a formação de bolhas de ar durante o processo, garantindo uma mistura homogênea. A escolha adequada desses dispositivos dependerá das características específicas do processo, da escala de produção e das propriedades do leite ou ingredientes envolvidos.

Qual seria o misturador ou agitador correto?

Se você está procurando minimizar a incorporação de ar durante o processo de mistura de leite, é importante escolher misturadores ou agitadores adequados.

A seleção correta do mixer (misturador) é importante para garantir uma mistura eficaz e homogênea no processo.

Pontos importantes para cada observação citada:

Posição correta do misturador dentro do tanque: O posicionamento do misturador dentro do tanque é fundamental para garantir uma distribuição uniforme da mistura.

A altura do misturador também é relevante para evitar a formação de zonas mortas no tanque, onde a mistura pode ser inadequada.

Seleção correta na mistura de elementos: A escolha do tipo de mixer depende do tipo de elementos a serem misturados.

O formato, o tamanho e a velocidade das lâminas do misturador podem influenciar a eficácia da mistura.

Taxas corretas de velocidade de mistura de elementos: A velocidade do misturador é um fator crítico. Velocidades muito altas podem gerar excesso de agitação, causando a incorporação de ar e afetando a qualidade da mistura.

Ajustar a velocidade do misturador de acordo com a viscosidade e as características específicas dos elementos a serem misturados é essencial para alcançar uma mistura homogênea.

Método correto de dosagem das adições de produto dentro do tanque de mistura: O método de dosagem deve ser preciso e uniforme para garantir uma mistura consistente.

A dosagem deve ser realizada de maneira a evitar aglomerações ou segregações dos elementos no tanque.

Vamos simular um problema de espuma em uma indústria de leite?

O proprietário de uma indústria de laticínios buscava uma solução para o problema de formação de espuma em seu processo de produção de leite e nata. Esses ingredientes eram misturados cuidadosamente, incluindo lactose, amido, açúcar e outros componentes, para preparar o produto. Após essa etapa, o produto estava pronto para receber aditivos como corantes e aromatizantes antes de ser encaminhado para as prateleiras dos supermercados e, eventualmente, chegar às mãos dos consumidores finais.

Mas, no decorrer da mistura de amido e açúcar, rapidamente surgia uma camada de espuma. Essa camada não se dispersou após o processo de mistura, onde ocorreu a paralisação da produção e resultou em atrasos contínuos.

O que pode ter acontecido?

O agitador está correto? Sim, mas foi projetado com base em parâmetros diferentes do uso pretendido.

E por que a espuma não desapareceu?

Durante a absorção dos pós antes de os distribuir no tanque, o ar ficou preso. Os pós absorvidos acabaram em níveis de volume bastante baixos, onde o elemento misturado estava se misturando naquele momento. O elemento de mistura recolheu os pós absorvidos mais o ar aprisionado, resultando na criação de uma camada de espuma. Apesar dos níveis de produto no tanque terem subido depois disso, posicionando melhor o elemento misturado abaixo da superfície do líquido, a camada de espuma já havia sido criada e permaneceu como uma camada por cima do fluido.

Qual a solução?

Manter a posição e as rpm (Rotação por minuto) nominais dos misturadores.

Três pontos importantes para evitar a formação entrada de ar:

Controle do Depósito de Pó Absorvido:

Decidiu-se não depositar os pós absorvidos no tanque até que um nível de volume mais elevado fosse alcançado. Essa estratégia visa evitar a entrada de ar e a formação indesejada de espuma durante o processo de absorção.

Ajuste da Velocidade do Agitador:

Realizou-se um ajuste mais preciso da velocidade de ponta do elemento misturador por meio do uso de um conversor de frequência. Essa medida visa evitar o cisalhamento durante o enchimento, destacando a importância do controle preciso da agitação para otimizar o processo de mistura.

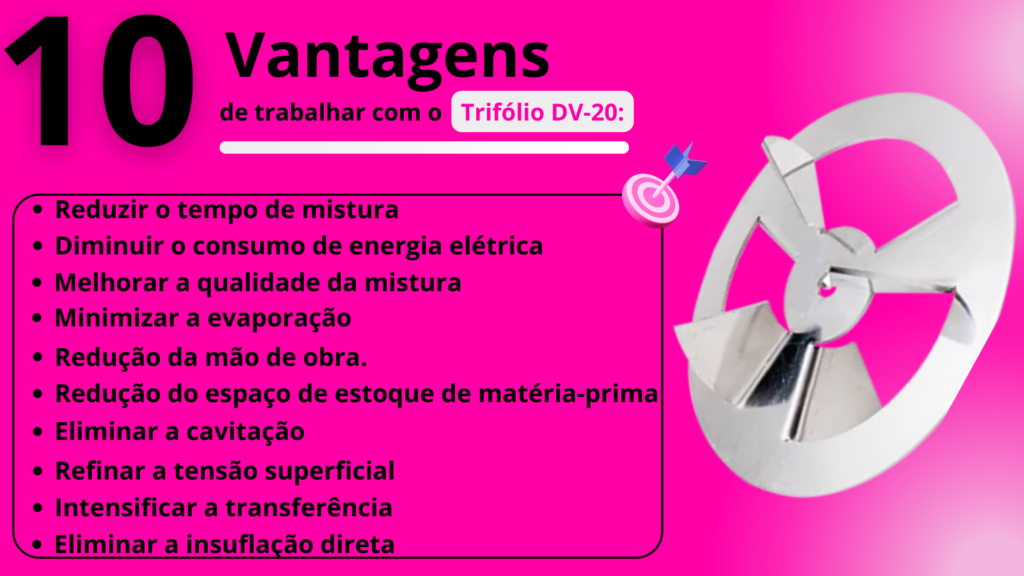

O misturador Trifólio DV-20 também é conhecido como agitador tríplice ou misturador de três dentes, entrega consideráveis vantagens na homogeneização de diversas suspensões, principalmente para quem precisa agitar ou misturar leite e derivativos do leite.

O Trifólio DV-20 é uma relação sinérgica refinada entre o designer e derivados do minério de ferro (aço inox), tem elevado poder de arrasto transversal, reduzindo imensamente a complexidade da alta mistura em fluidos dilatantes, suspensões, soluções, desengordurantes e géis.

A SÓ Hélices oferece uma solução específica para evitar transtornos durante processos de mistura. A escolha da hélice correta desempenha um papel crucial na eficiência do processo, e contar com uma hélice otimizada pode trazer benefícios significativos. Essa abordagem personalizada demonstra um compromisso com a qualidade e a eficiência operacional, proporcionando tranquilidade e otimização do tempo para seus clientes.

Entre em contato com nossa equipe especializada para todas as suas dúvidas!