1. Escolha inadequada do tipo de misturador

Muitas indústrias adotam misturadores com base apenas no custo ou na disponibilidade, ignorando variáveis como viscosidade, densidade, tixotropia e comportamento reológico da substância. Isso resulta em sub-homogeneização, sedimentações ou até degradação do produto.

Ex: Utilizar agitadores magnéticos em formulações de alta viscosidade.

Ex: Escolher hélices padrão (pá reta) para dispersões que exigem alto cisalhamento (como pigmentos ou polímeros).

2. Dimensionamento incorreto do equipamento

Um erro comum é não considerar o volume total de trabalho, o fator de enchimento do tanque, a altura do líquido ou a potência necessária para o processo.

Consequência: formação de zonas mortas, ciclos de mistura mais longos, desperdício energético e risco de queima de motor.

Ex: Tanques de 1.000 L operando com misturadores projetados para 500 L.

3. Ignorar o perfil de fluxo exigido pelo processo

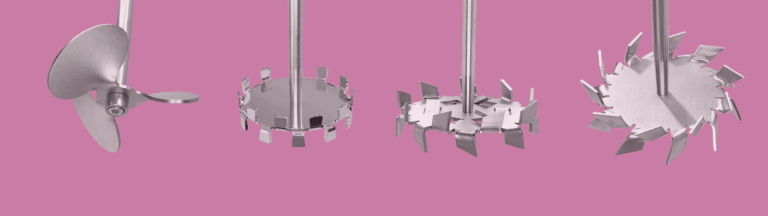

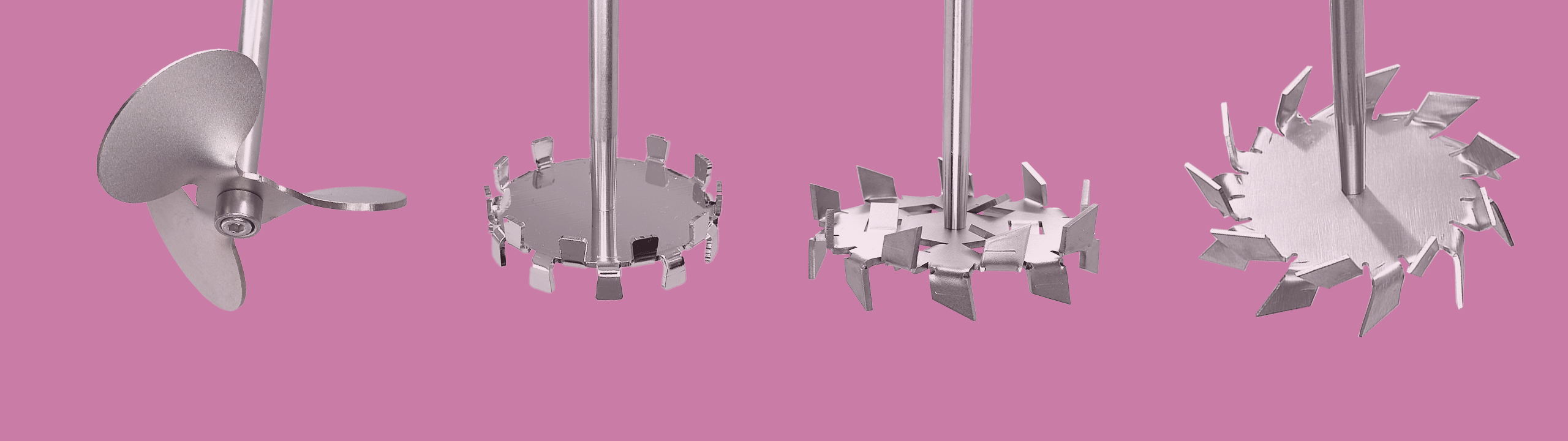

Cada tipo de mistura exige um padrão de fluxo: axial, radial ou misto. Ignorar isso pode comprometer a dispersão, a solubilização ou a estabilidade da mistura.

Radial: ideal para cisalhamento e dispersão.

Axial: melhor para circulação e homogeneização geral.

Misto: equilíbrio entre força de corte e recirculação.

4. Posicionamento incorreto do misturador dentro do tanque

O agitador mal posicionado gera zonas de vórtice, redemoinhos excessivos ou ineficiência de mistura. O eixo inclinado, descentrado ou desalinhado também compromete o desempenho.

Consequência: não aproveitamento de toda a massa do fluido, falhas de mistura e desgaste prematuro do eixo.

5. Subutilização ou superdimensionamento da hélice

Hélices grandes demais aumentam o consumo de energia e causam cavitação; hélices pequenas demais não geram a força suficiente para movimentar a massa.

Ex: Aplicar hélice Cowles sem necessidade de dispersão agressiva, gerando sobreaquecimento do fluido.

6. Não considerar a compatibilidade química dos materiais

O material construtivo (ex: aço inox 304, 316L, PTFE) deve ser compatível com os reagentes utilizados. Ignorar isso pode gerar corrosão, contaminação cruzada ou perda de propriedades dos produtos.

7. Falta de controle sobre parâmetros críticos

Não monitorar torque, rotação (RPM), tempo de agitação e temperatura compromete a repetibilidade dos processos industriais.

Consequência: Lotes com variação de viscosidade, cor, densidade ou estabilidade final.

8. Desconhecimento sobre o efeito da temperatura no processo

A mistura pode gerar calor por fricção ou por reação exotérmica. Ignorar isso pode afetar a viscosidade, causar evaporação indesejada ou alterar o comportamento dos ingredientes ativos.

9. Mistura sem dispersão efetiva

Muitas indústrias confundem agitação com dispersão. Misturar não significa necessariamente que partículas sólidas foram de fato quebradas e distribuídas uniformemente.

Ex: Utilizar apenas hélices convencionais quando seria necessário um disco Cowles para quebrar aglomerados de pigmento ou dióxido.

10. Desconsiderar a geometria do tanque

Tanques muito altos, cônicos ou com fundo chato exigem hélices ou posicionamentos específicos para garantir a circulação total do fluido.

11. Falta de manutenção e inspeção preventiva

Vibrações, ruídos anormais e desgaste de peças passam despercebidos, comprometendo o desempenho do agitador e a segurança operacional.

Solução: monitoramento de rolamentos, vedações e lubrificação programada.

12. Ignorar a fase de pré-mistura

Muitas formulações exigem uma etapa inicial de pré-mistura ou solubilização antes da agitação total. Ignorar essa fase pode gerar falhas irreversíveis na estabilidade do produto.

13. Desalinhamento entre engenharia e P&D

O setor de desenvolvimento define um processo ideal em bancada, mas a escala industrial não replica as mesmas condições sem ajustes no sistema de agitação.

14. Utilização do mesmo misturador para diferentes formulações

Misturar um espessante, depois um ácido e por fim um pigmento no mesmo equipamento, sem troca de hélice ou ajustes no fluxo, gera contaminação e variação no resultado final.

15. Desconsiderar o tempo ideal de mistura

Misturar por tempo excessivo pode causar degradação molecular, perda de propriedades sensoriais e sobre processamento. Misturar por tempo insuficiente gera instabilidade, fases separadas e rendimento comprometido.

16. Misturar produtos com densidades muito diferentes sem ajuste no tipo de hélice

Ao misturar componentes com grande diferença de densidade (como óleos e soluções aquosas), é necessário controle de fluxo e escolha de hélice específica para evitar decantação ou separação de fases.

17. Não considerar o tempo de maturação da mistura após a agitação

Muitas formulações requerem repouso ou ciclos de reincorporação. Finalizar o processo logo após o fim da agitação pode comprometer a performance química ou sensorial do produto.

18. Iniciar o processo com o misturador ligado sem líquido suficiente no tanque

Gera cavitação, desgaste do eixo, vibração excessiva e danos estruturais, especialmente em tanques de fundo raso ou cônico.

19. Utilizar velocidade máxima como padrão operacional

O uso contínuo da rotação máxima reduz a vida útil do motor, aumenta o cisalhamento desnecessário e pode causar instabilidade térmica no fluido.

20. Ignorar a necessidade de defletores no tanque

Tanques sem defletores promovem giro do fluido ao redor do eixo, reduzindo a eficiência da mistura. Defletores laterais evitam vórtices excessivos e aumentam a turbulência desejada.

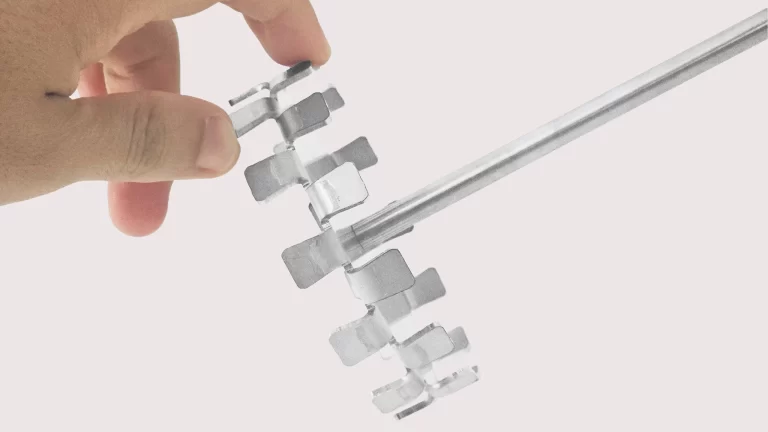

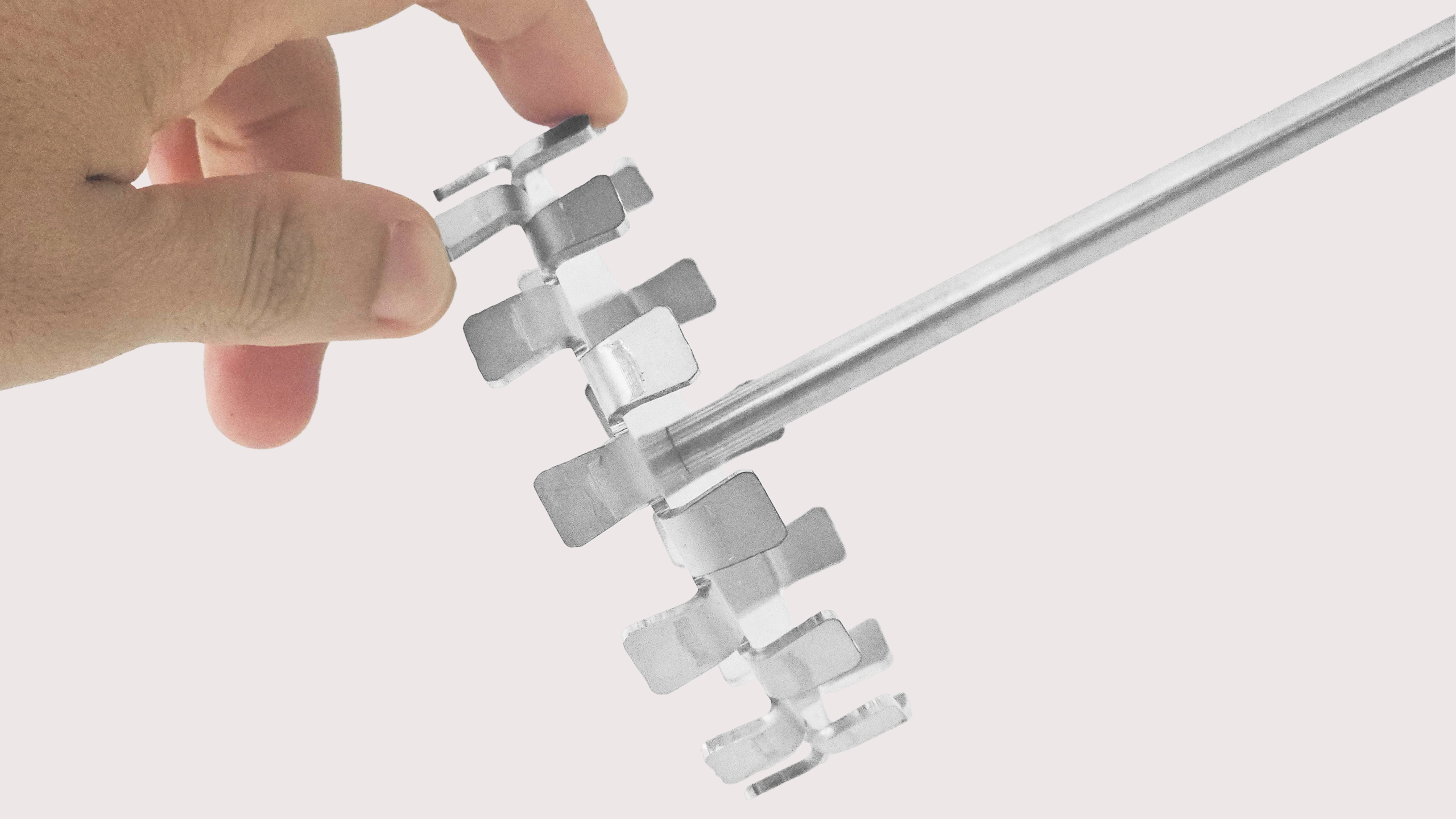

21. Utilizar hélices com ângulos incorretos de ataque

O ângulo das pás define o tipo de fluxo gerado. Pequenas variações podem comprometer totalmente a circulação e o efeito desejado (ex: bombeamento axial vs radial).

22. Acoplar o misturador diretamente sem sistema de fixação ou guia

Misturadores fixados de forma improvisada (sem mancais ou guias laterais) geram instabilidade, torção no eixo e risco de quebra mecânica.

23. Subestimar o impacto da viscosidade variável durante o processo

Algumas formulações alteram sua viscosidade conforme o tempo, temperatura ou cisalhamento. Ignorar essa curva reológica compromete o controle do processo.

24. Usar o mesmo misturador em tanques com geometrias diferentes

Cada geometria de tanque (cilíndrico, oval, retangular) exige ajustes na posição da hélice, ângulo do eixo e tipo de hélice. Ignorar isso compromete a eficiência.

25. Falta de automação no controle de rotação e torque

Sistemas manuais dificultam a repetibilidade e aumentam o risco de erro humano. Controladores digitais permitem parametrização e padronização de lotes.

26. Instalar o misturador em tampas frágeis ou sem reforço estrutural

A estrutura de suporte deve resistir ao torque gerado pelo motor. Instalações precárias geram vibração, ruído e risco de acidente.

27. Desconsiderar a espessura do fluido em processos de mistura parcial (batch)

Operar o misturador com volume abaixo do mínimo técnico recomendado causa ineficiência e força excessiva no eixo, principalmente em tanques altos.

28. Misturar com hélice posicionada muito próxima ao fundo ou à superfície

A hélice mal posicionada forma zonas mortas (no fundo) ou vórtices excessivos (próximo à superfície), prejudicando a agitação tridimensional do fluido.

29. Achar que misturar mais tempo = melhor qualidade

O prolongamento desnecessário do processo não melhora a performance — e pode causar aeração, degradação molecular e sobreprocessamento.

30. Esquecer a influência da pressão atmosférica e altitude em misturas sensíveis

Misturas que envolvem gases, emulsões ou processos endotérmicos podem se comportar de forma diferente em altitudes elevadas, exigindo ajustes no sistema de agitação.