5 Fatores para uma boa homogeneização.

A obtenção de um grau elevado de dispersão uniforme depende intimamente da energia de cisalhamento e da macro e micro mistura fornecidas pelo sistema de agitação (hélices + motor). A eficiência de homogeneização não é uma constante; ela é uma função de variáveis críticas: as características reológicas do fluido, o power number (Np) e o projeto hidrodinâmico do conjunto tanque/agitador.

Neste artigo, exploraremos a influência dos 5 fatores para uma boa homogeneização — do baffling à seleção do tipo de impelidor (hélices) — e como o ajuste fino das condições de operação pode ser o diferencial para atingir a uniformidade exigida pela sua aplicação.

Neste conteúdo você encontrará:

1- Tipo e Geometria do Agitador:

A escolha correta do tipo de agitador (hélice, pá, turbina, âncora, etc.) é crucial para uma boa homogeneização. Cada modelo de hélice gera um padrão de escoamento (axial, radial, tangencial, linear ou misto) que é mais adequado para uma determinada aplicação, viscosidade e densidade do fluido e objetivo de mistura (agitação, suspensão, dispersão, emulsão, direção e mistura miscível).

Exemplo 1: Impulsores de hélice promovem fluxo axial e são ótimos para líquidos de baixa viscosidade e suspensão de sólidos, enquanto agitadores tipo âncora são usados para fluidos de alta viscosidade.

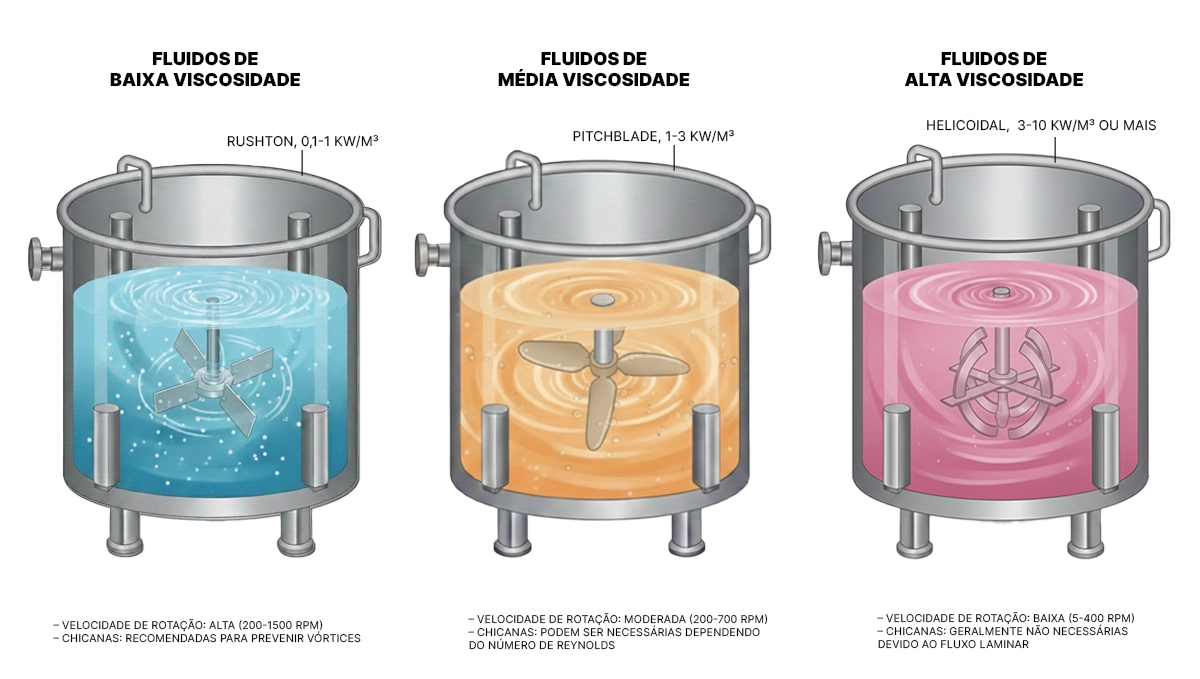

Exemplo 2: A viscosidade do fluido é um fator determinante na seleção do tipo de agitador, dimensionamento do motor e configuração do tanque. Para cada faixa de viscosidade/densidade, existem recomendações específicas para a definição da hélice do agitador:

Agitadores para Fluidos de Baixa Viscosidade

– Hélices: Turbinas de fluxo radial, hélices, turbinas de fluxo axial

– Velocidade de rotação: Alta (200-1500 rpm)

– Relação diâmetro do impulsor/diâmetro do tanque: 0,3-0,5

– Chicanas: Recomendadas para prevenir vórtices

– Potência específica: 0,1-1 kW/m³

Agitadores para Fluidos de Média Viscosidade

– Hélices: Turbinas de pás inclinadas, turbinas de fluxo misto

– Velocidade de rotação: Moderada (200-700 rpm)

– Relação diâmetro do impulsor/diâmetro do tanque: 0,4-0,6

– Chicanas: Podem ser necessárias dependendo do número de Reynolds

– Potência específica: 1-3 kW/m³

Agitadores para Fluidos de Alta Viscosidade

– Hélices: Âncoras, helicoidais (ribbon), pás planetárias

– Velocidade de rotação: Baixa (5-400 rpm)

– Relação diâmetro do impulsor/diâmetro do tanque: 0,8-0,95

– Chicanas: Geralmente não necessárias devido ao fluxo laminar

– Potência específica: 3-10 kW/m³ ou mais.

2- Geometria do Tanque e Uso defletores:

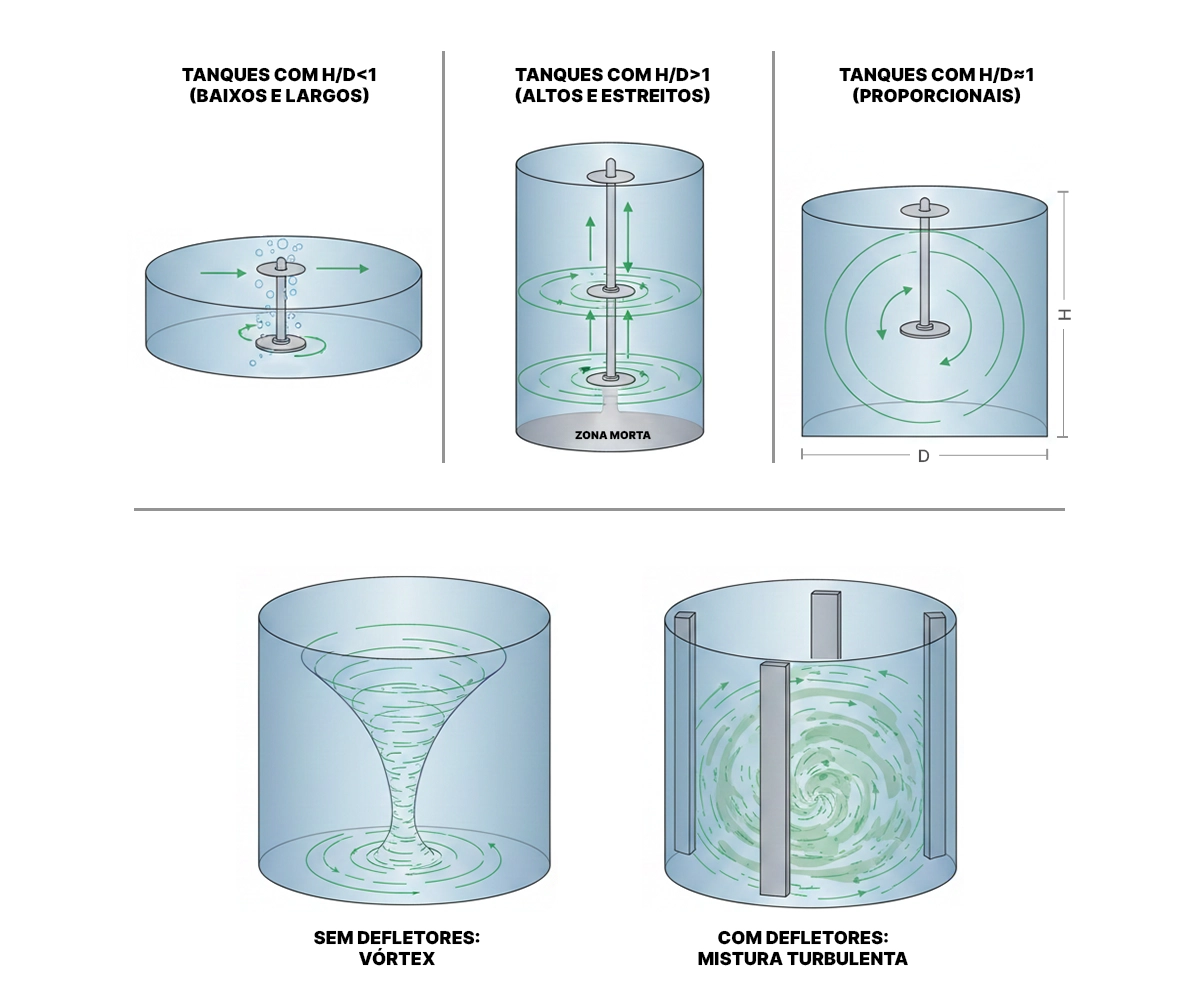

A geometria do tanque, expressa principalmente pela relação entre seu diâmetro (D) e altura (H), tem impacto significativo na eficiência da mistura. Tradicionalmente, para processos de mistura convencionais, recomenda-se uma relação H/D próxima a 1:1, que proporciona um equilíbrio entre área de superfície, volume útil e padrões de fluxo. No entanto, esta relação pode variar significativamente dependendo da aplicação específica:

- Tanques com H/D < 1 (baixos e largos): Favorecem a dispersão de gases e a suspensão de sólidos, sendo adequados para processos que envolvem transferência de massa gás-líquido ou suspensão de partículas. Entretanto, requerem maior área de instalação.

- Tanques com H/D > 1 (altos e estreitos): Economizam espaço de instalação e podem ser vantajosos para processos que envolvem transferência de calor através das paredes do tanque. Porém, podem apresentar zonas mortas (regiões com pouca agitação) no fundo e exigir múltiplos impulsores para garantir mistura adequada em toda a altura.

- Tanques com H/D ≈ 1 (proporcionais): Representam um compromisso entre os extremos, sendo amplamente utilizados em aplicações gerais de mistura.

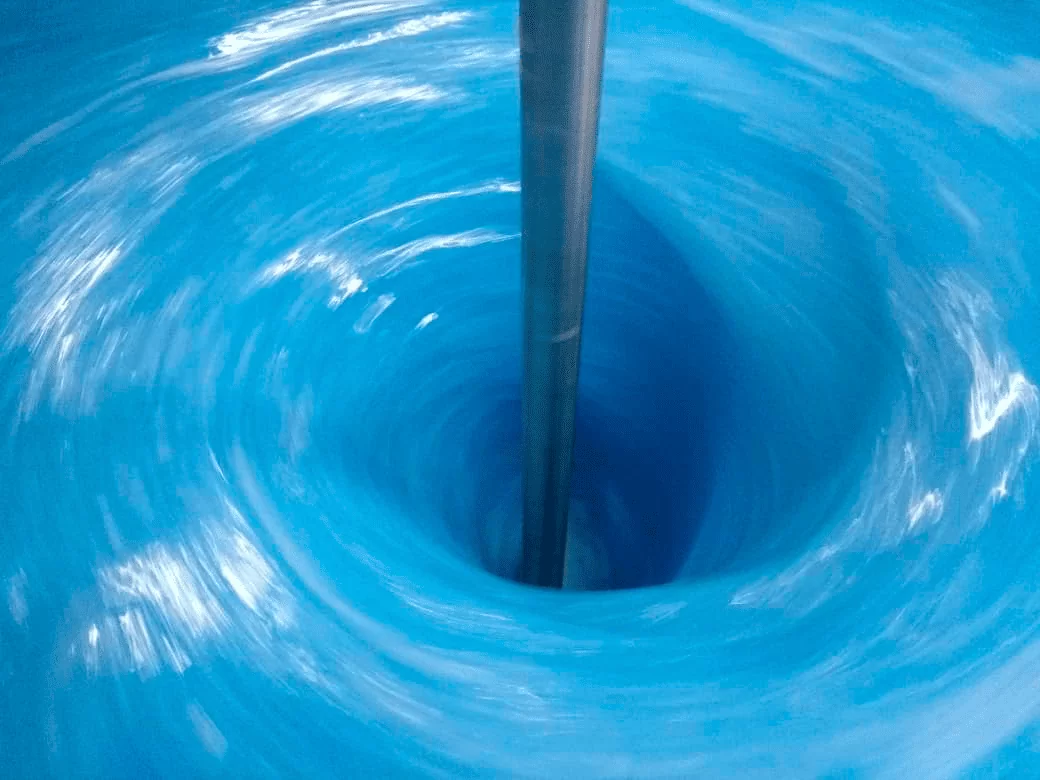

A presença de chicanas é essencial em sistemas de baixa a moderada viscosidade para evitar a formação de um forte vórtice, que impede a circulação vertical e, consequentemente, a homogeneização efetiva de todo o volume.

Em tanques de grande volume, especialmente aqueles com H/D > 1, é comum a instalação de múltiplos impulsores ao longo do eixo vertical para garantir distribuição adequada da energia de agitação. A distância entre impulsores geralmente é mantida entre 1 e 2 vezes o diâmetro do impulsor, dependendo do padrão de fluxo desejado e das características do fluido.

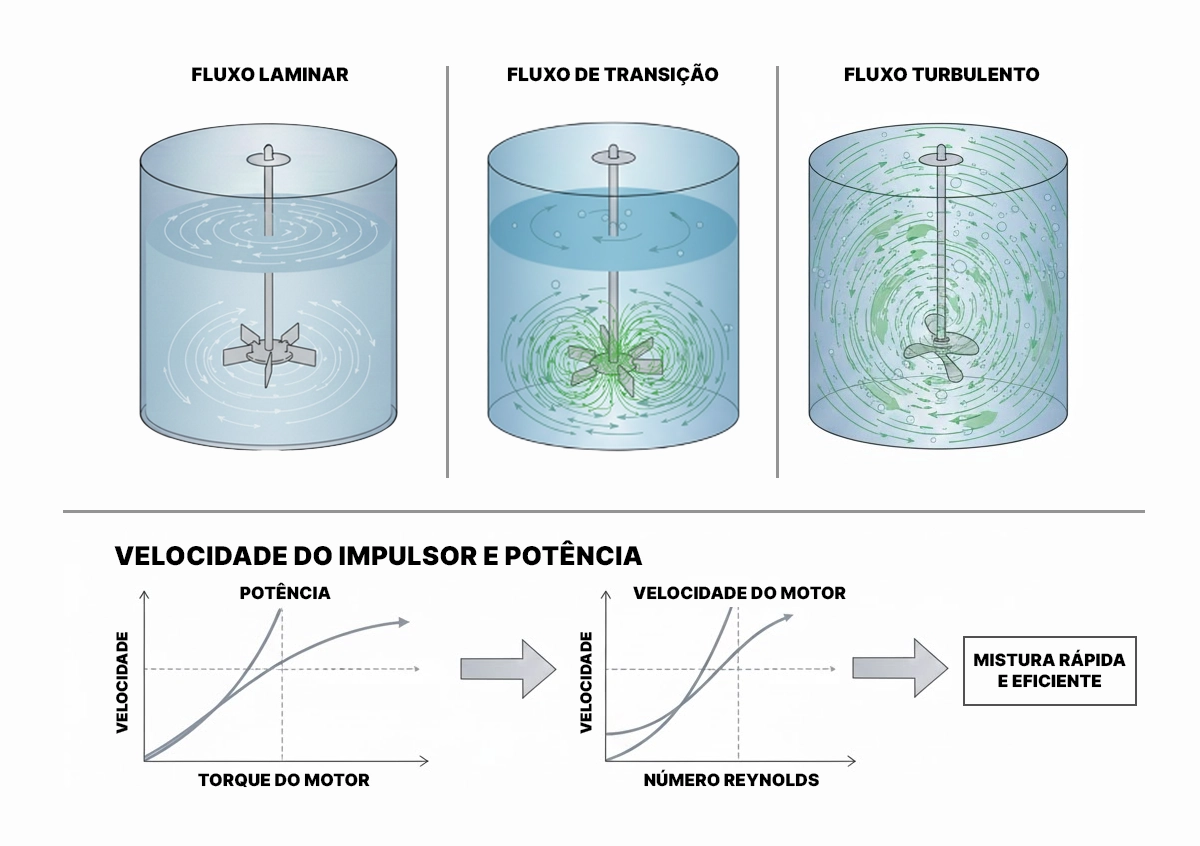

3- Velocidade e Potência do Motor:

A velocidade de rotação do impulsor (associada ao número de Reynolds do sistema de agitação) determina o regime de escoamento.

Para a maioria das aplicações, um regime turbulento é preferível para obter uma mistura rápida e eficiente devido à ação dispersiva e distributiva intensa, enquanto em fluidos de alta viscosidade o regime é laminar e a homogeneização requer agitadores que raspam a parede.

A combinação de torque e velocidade deve ser adequada para vencer a viscosidade do fluido e promover o movimento desejado.

4- Propriedades Físicas dos Fluidos:

As características dos materiais a serem misturados influenciam diretamente no processo.

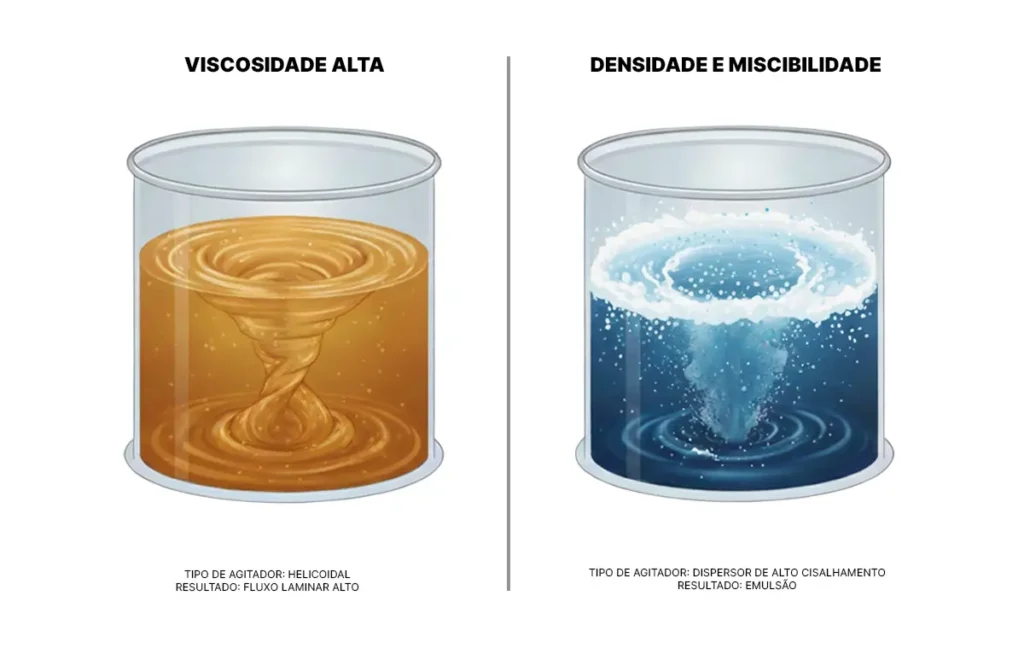

Viscosidade: Fluidos com alta viscosidade requerem maior potência e tipos específicos de agitadores (como âncora ou helicoidal) para garantir que todo o volume seja movimentado.

Diferença de Densidade e Miscibilidade: Grandes diferenças de densidade ou a necessidade de misturar líquidos imiscíveis (para formar emulsões) exigem uma ação de cisalhamento e bombeamento específica do agitador para dispersar uma fase na outra e mantê-las em suspensão/dispersão.

5- Posicionamento do Impulsor:

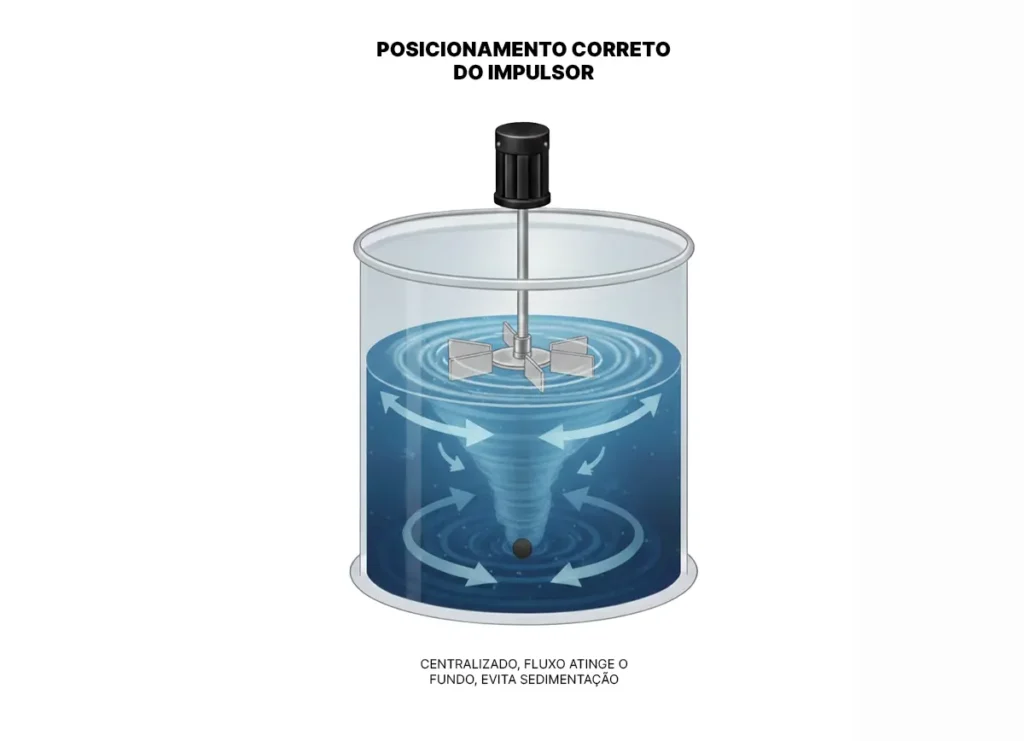

A localização vertical e horizontal do impulsor dentro do tanque afeta o padrão de fluxo e a eficácia da mistura.

O posicionamento ideal geralmente é centralizado, a uma altura que maximize o bombeamento e o fluxo em todo o volume, garantindo que as correntes atinjam o fundo do tanque para evitar a sedimentação de sólidos ou a estratificação de líquidos.

O projeto de um sistema de agitação industrial é complexo e considera esses fatores em conjunto para garantir que o tempo de mistura e o consumo de energia sejam otimizados para o grau de homogeneidade desejado.

Quer melhorar sua aplicação? Chame agora no 11 98478-7001 e converse com nossos consultores.